北京时间2月7日凌晨消息,国际机器人联合会(IFR)发布最新预测报告指出,到2017年,中国生产厂房中运行的工业机器人数量将超过美国、日本、德国等所有国家,成为全球第一大工业机器人应用国。这一趋势源于中国制造业正大规模推进自动化升级,尤其在汽车制造与电子设备生产两大核心领域投入持续加码。据IFR统计,2013年中国工业机器人年安装量已突破3.7万台,同比增长60%,占全球总销量的五分之一;而截至2016年底,全国工业机器人保有量预计达40万台以上,较2012年翻了近两番。

推动这一跨越式增长的核心动力,来自政策引导与产业内生需求的双重叠加。2015年国务院印发《中国制造2025》战略规划,明确将高档数控机床和机器人列为十大重点发展领域之一,并配套设立国家智能制造专项基金。地方政府积极响应,广东、江苏、浙江等地相继出台机器人产业扶持政策,对购置智能装备的企业给予最高30%的补贴。与此同时,劳动力成本持续攀升倒逼企业转型:国家统计局数据显示,2013年制造业平均工资较2010年上涨超55%,而同期工业机器人均价下降约22%,投资回收周期缩短至2—3年,经济性显著提升。

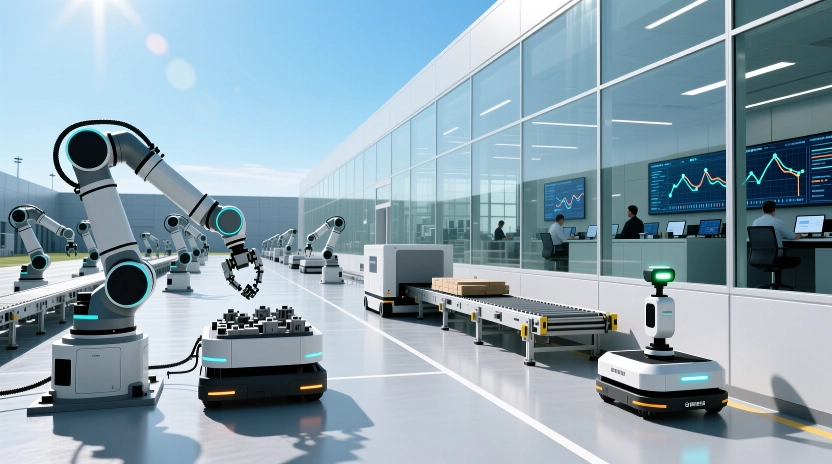

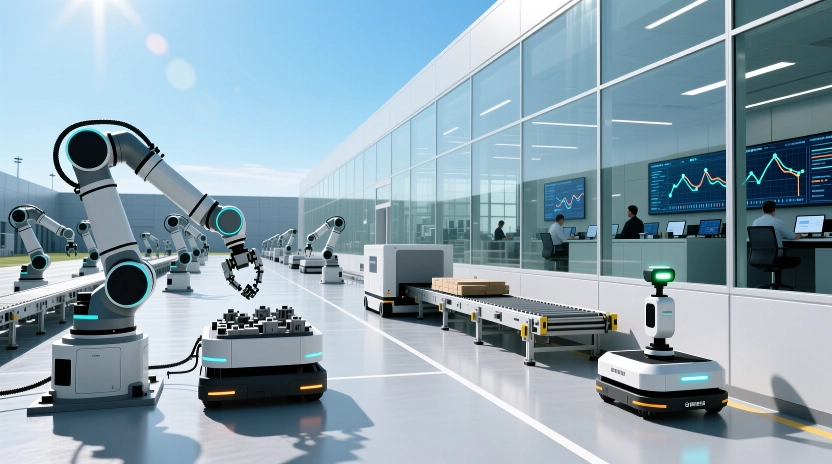

行业应用层面,汽车整车及零部件厂商率先完成产线智能化改造。上汽集团临港基地已实现焊接、喷涂、装配等关键工序95%以上由机器人完成;富士康深圳龙华园区在2016年部署超4万台轻型协作机器人,用于精密电子组装。电子代工与新能源电池领域亦快速跟进,宁德时代、比亚迪等企业在电芯检测、模组封装环节全面引入视觉识别+多轴机械臂系统,产品不良率下降40%,产能提升35%。

值得注意的是,国产机器人品牌加速崛起。新松、埃斯顿、拓斯达等企业2016年国内市场占有率合计达31.2%,较2013年提升近12个百分点。其中,新松自主研发的SCARA机器人重复定位精度达±0.01mm,已进入苹果供应链二级供应商产线;埃斯顿收购英国Trio Motion后,运动控制系统性能比肩国际一线品牌。不过,高端减速器、伺服电机等核心零部件仍依赖进口,国产化率不足30%,成为制约产业高质量发展的关键瓶颈。

专家指出,机器人规模化应用不仅提升制造效率,更深刻重塑就业结构。人社部2016年调研显示,每新增1台工业机器人,平均替代1.2个传统操作岗位,但同步催生0.8个系统集成、运维调试、算法优化等新型技术岗位。未来三年,智能制造领域人才缺口预计达150万人,亟需校企协同构建适应产业升级的职业教育体系。